鲍斯DMF200-5II双级低压机的节能对比优势分析-实战篇

发表时间:2025-05-14

在工业生产中,压缩空气系统是重要的动力源,其能耗占工厂总用电量的相当大比例。随着企业的精细化管理要求以及对节能环保的要求结合行业技术进步,高效节能的空压机成为企业降低生产成本、提升竞争力的关键设备。本文结合实际案例将重点分析鲍斯DMF200-5II双级低压机在实际精细化管理及工业应用中的性能表现,并与某大品牌传统标准机功率280KW/8公斤空压机进行对比,揭示其在能效、运行成本和适用性方面的显著优势。

节能替换背景:企业原使用某品牌工频280KW,0.8MPa空压机,至今已使用十年,机器加载时间为70% 。但实际生产中达到0.5MPa即可满足生产需求。在企业精细化管理对节能提出要求的同时,推荐更换为鲍斯DMF200-5II双级低压机。

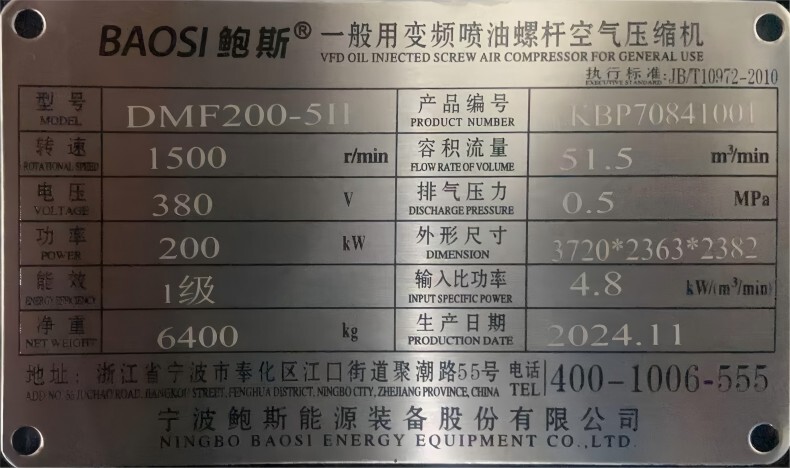

1、鲍斯DMF200-5II双级低压机主要技术参数

l 功率:200KW,配置油冷永磁同步电机

l 工作压力:0.4-0.6MPa(本文对照0.5MPa)

l 排气量:51.5m³/min(具体工况下)

l 压缩方式:双级压缩

l 能效等级:达到并超过国家一级能效标准

l 控制系统:智能双变频控制

l 比功率:4.8KW/m³/min

2、传统280KW 8公斤空压机主要技术参数

l 功率:280KW,配置三相异步电动机

l 工作压力:0.8MPa(0.6-0.8可调)

l 排气量:约50m³/min

l 压缩方式:单级压缩

l 能效等级:通常为国家二级或三级能效

l 控制系统:传统工频控制

l 比功率:7.1KW/m³/min

1、双级压缩技术的优势

鲍斯DMF200-5II采用【双级压缩】技术,将压缩过程分为两个阶段:

l 第一级压缩至中间压力

l 经中间冷却后进入第二级压缩至最终压力

这种设计相比单级压缩具有以下优势:

l 降低压缩比:每级压缩比减小,减少泄露损失和热损失

l 中间冷却:降低第二级进气温度,减少压缩功

l 等温效率提高:更接近等温压缩过程,与原空压机对比理论节能30%-40%

2、低压设计的针对性优化

原空压机设计为0.8MPa通用压力,而DMF200-5II专为0.5MPa低压工况优化:

l 转子型线优化:针对低压工况专门设计,减少内泄露

l 电机匹配:按实际需求功率配置,避免"大马拉小车"

l 系统阻力降低:低压运行减少管道压降和泄露损失

3、智能控制系统

配备先进的变频和智能控制系统:

l 按需供气:根据用气量自动调节转速和排气量

l 压力带优化:可设置更窄的压力带(±0.03MPa)

l 多机联控:在多台机组运行时自动优化运行组合

1、能耗对比

在某制造企业的实际测试数据(满载):

2、产气效率与功率对比

在相同气量情况下,额定功率降低80KW:

l DMF200-5II可提供约51.5m³/min压缩空气,额定功率为200KW;

l 原280KW空压机可提供约50m³/min压缩空气,额定功率为280KW;

节省电机额定功率约28%

1、直接节能收益

按工业电价0.8元/kWh,年运行8000小时,计算:

l 年节电量:(7.1-4.8)×50×8000 = 920000kWh

l 年节约电费:920,000×0.8 = 73.6万元

2、投资回报分析

l 设备价格:约45万元

l 投资回收期:约6-8个月

3、间接经济效益

l 减少备用机组需求

l 降低维护成本(双级设计轴承负荷小,寿命更长)

l 减少冷却水消耗(中间冷却设计降低热负荷)

1、理想应用领域

l 纺织行业:喷气织机所需压力通常0.4-0.5MPa

l 电子制造:SMT设备、气动工具用气

l 食品饮料:包装机械、气动输送

l 汽车制造:喷涂、装配线用气

l 制药行业:洁净压缩空气需求

2、选型建议

l 当用气压力≤0.6MPa时,优先考虑低压专用机型

l 用气波动较大场合,选择变频机型

l 长期连续运行工况,双级压缩优势更明显

l 系统优化建议:

l 配套使用高效干燥机(避免压降损失)

l 优化管道布局(减少压力损失)

l 实施压缩空气审计(识别泄漏点)

鲍斯DMF200-5II双级低压机相比原280KW/8公斤空压机,在低压应用场景中展现出显著的节能优势。通过双级压缩、低压优化和智能控制三大技术路径,可实现30-40%的综合节能效果,投资回收期通常在一年以内。对于压力需求在0.6MPa以下的工业用户,采用这种专用低压机型不仅是设备更新换代的优选,更是企业实现绿色制造、降低生产成本的有效途径。

随着"双碳"目标的推进和能源成本的持续上升,这种针对特定工况优化的高效空压机将成为工业用户的首选,为企业带来可观的经济效益和环境效益。建议相关行业用户进行详细的用气审计和压力需求分析,合理选用低压专用空压机,最大化节能收益。